Le attività di sanificazione e di igiene nelle produzioni alimentari sono la leva fondamentale per prevenire molte problematiche relative alla sicurezza alimentare. Quando si parla di igiene non ci si riferisce solo alle operazioni di pulizia e disinfezione, ma anche alle attività di manutenzione degli impianti e di prevenzione delle contaminazioni.

Per queste ragioni è stato molto importante che in occasione dell’ultima edizione di AlimentiPiù sia stato organizzato un apposito talk di approfondimento: moderato dalla Tecnologa Alimentare Francesca De Vecchi, l’incontro ha preso in esame in particolare alcuni aspetti critici da conoscere e da affrontare con efficacia.

Una prima difficoltà peculiare del settore alimentare deriva dalla sua varietà e vastità: una molteplicità di attività con caratteristiche molto diverse fra loro che comprende sia chi produce carne che chi realizza prodotti da forno, chi lavora con l’ortofrutta e chi imbottiglia bevande. Per fare un semplice esempio pratico, chi lavora con la carne deve affrontare la questione dell’utilizzo e dello smaltimento di grandi quantità di acqua, mentre nel mondo dei prodotti da forno l’acqua è un elemento quasi da evitare per il buon funzionamento dei processi produttivi. In modo analogo e contrario, nel mondo delle farine esiste il problema dell’aspirazione delle polveri che invece non hanno un ruolo in altre produzioni e gli esempi potrebbero essere infiniti.

È proprio a causa di questa complessità che secondo Tartari il segreto per un buon lavoro di pulizia è quello di poter contare su una squadra, quello che chiama “il dream team”, composto da alcune figure fondamentali. Imprescindibile è il responsabile qualità, colui che conosce meglio il prodotto e gli impianti; è il primo con cui analizzare la situazione e trovare le migliori soluzioni. La seconda figura è il tecnologo alimentare, un tecnico che permette una visione a 360° di tutte le fasi di produzione e post-produzione e ha competenze specifiche fondamentali per trovare le strategie di azione. La squadra si completa con l’impresa di pulizie, il PEC, ossia il professionista di cleaning che si occupa delle attività effettive di pulizia e che ha l’importante responsabilità di saper trasmettere all’impresa e alle altre figure le giuste procedure di pulizia da eseguire e come applicarle in maniera efficace.

In questo contesto svolge un ruolo molto importante AFIDAMP, l’associazione che raggruppa i fabbricanti e i distributori di attrezzature, macchine e prodotti chimici. Tra le sue funzioni c’è anche quella di interlocutore per le istituzioni italiane e europee quando si tratta di decidere provvedimenti, misure e normative in materia di cleaning. Al proprio interno opera APICS, che raggruppa i professionisti italiani della sanificazione e fornisce supporto professionale sia nel pubblico che nel privato, sia in termini di progettazione che di esecuzione del servizio.

Tartari ha portato un esempio effettivo di un caso in cui un buon dream team ha ben funzionato. In un’azienda alimentare era stato scoperto un caso di presenza asistematica di contaminazione da Listeria nella fase di disossatura di prosciutti; si tratta di una lavorazione di norma non particolarmente problematica e il reparto aveva una buona situazione igienica generale. In quel caso si accorse che nelle 4 rilevazioni il vento arrivava sempre dalla stessa direzione e fu così possibile appurare che la contaminazione arrivava dall’esterno, portata dal vento da un vicino allevamento di maiali. Con un buon lavoro di squadra fu sufficiente cambiare le procedure di aereazione del reparto, chiudere gli ingressi da cui proveniva la contaminazione e il problema fu risolto.

Gli impianti aeraulici e la qualità dell’aria

La definizione di impianto aeraulico è contenuta nella norma UNI 10339:1995 che li identifica come “Insieme di apparecchiature, dispositivi, accessori e controlli necessari per realizzare la desiderata qualità dell'aria nelle condizioni prefissate”. In altre parole, sono tutti gli apparati che garantiscono il raggiungimento di una determinata qualità dell’aria negli ambienti interni sotto diversi profili.

In materia il riferimento è il Testo Unico 81/08 che specifica “l’obbligo da parte del datore di lavoro di verificare l’assenza di rischi per i propri dipendenti” comprendendo la necessità di “effettuare controlli e adeguate verifiche igieniche e di sicurezza anche sugli impianti aeraulici”. Si tratta quindi di effettuare quelle che in gergo vengono definite “manutenzione predittive”, ossia quelle che dipendono dalla capacità di saper prevedere quello che potrebbe accadere in situazioni future nel processo produttivo.

Ragazzi ha spiegato che quello che poi accade in pratica è la sostituzione e il lavaggio dei filtri ad intervalli prestabiliti, ma senza effettuare quelle specifiche ispezioni per verificare la sicurezza igienica delle cosiddette UTA (le unità di trattamento dell’aria), così come della rete delle condotte e dei componenti in linea (diffusori, serrande ecc) all’interno degli impianti.

Invece l’impianto ben mantenuto garantisce molti vantaggi: confort, adeguata idoneità, corretta filtrazione dell’aria in entrata così come del corretto ricambio d’aria, ossia quel valore che indica quante volte all’ora deve essere rinnovata in un locale.

Una domanda che molti si fanno è se esista uno specifico obbligo di pulire un impianto aeraulico. In realtà, un obbligo così espresso non c’è nella normativa. Esiste invece quello di verificare l’assenza di situazioni che possano determinare un rischio biologico. E il modo migliore per farlo è effettuare ispezioni tecniche, per le quali esistono specifici protocolli che determinano le corrette procedure da seguire per valutare la sicurezza igienica di un impianto. Ed esiste l’AIISA, l’Associazione Italiana Igienisti Aeraulici, che si occupa di questa attività.

Una ispezione tecnica prevede sempre un primo sopralluogo tecnico a cui segue l’ispezione vera e propria per capire se l’impianto ha le condizioni igieniche accettabili: in caso positivo si possono rilasciare le necessarie attestazioni, in caso contrario bisogna attivare le procedure di sanificazione e la bonifica.

Negli impianti di ventilazione di cui stiamo parlando l’aria esterna viene aspirata e filtrata da una UTA che gestisce anche la termoregolazione e l’eventuale umidificazione e viene poi diffusa all’interno dei locali. A quel punto parte di aria verrà poi espulsa, mentre un’altra verrà recuperata e miscelata a quella in entrata per diminuirne il valore termico. È questa la fase più delicata per i possibili rischi di contaminazione a causa di residui di lavorazione, polveri e così via. In un impianto abbondano i possibili punti critici: la presa d’aria esterna, gli interni, la camera di miscelazione, la sezione di umidificazione e la rete delle condotte. Anche per questa ragione, gli impianti sono predisposti con aperture per i controlli igienici e strutturali.

I principali problemi che possono capitare ad un impianto aeraulico sono, in primis, rischi di tipo igienico sanitario, con la presenza di polveri di vario genere all’interno dei condotti e della stessa UTA o anche muffe diffuse. In questi casi non basta effettuare una semplice pulizia, ma serve un vero e proprio ripristino dell’impianto. Un ristagno di acqua può creare biofilm che vengono poi “catturati” dai flussi di acqua e penetrare all’interno degli edifici.

Il rischio di legionella è invece particolarmente insidioso in tutti i casi di impianti che producono un riscaldamento dell’acqua e la sua nebulizzazione (aerosol a 1 a 5 micron). Serve una persona specificamente preparata (idealmente un ingegnere ambientale) che possa valutare l’effettivo rischio e decidere le azioni correttive.

Un problema che può riguardare in maniera specifica alcune industrie alimentari è il deposito di grasso nei punti di cottura o di olio con conseguenti rischi incendio, rischi che devono essere attentamente valutati per poi mettere in atto gli opportuni interventi di prevenzione.

La resistenza e le insidie della persistenza

Una sanificazione non efficace può portare alla mancata rimozione di microrganismi che portano malattie e rendere pericoloso l’alimento. Ma il pericolo non è solo questo. Esiste anche il rischio di lasciare microrganismi deterioranti, che non creano pericolo per l’alimento in sé, ma che facilitano la degradazione e lo fanno arrivare al consumatore in uno stato decaduto. Anche una superficie apparentemente pulita, ma non correttamente sanificata, può contenere microrganismi, come Pseudomonas fluorescens.

Non può esserci efficacia se non si conoscono le definizioni delle parole di base utilizzate in questo ambito. Per prima cosa bisogna avere chiaro che con disinfezione non si intende l’eliminazione dei microrganismi in un ambiente, bensì la loro riduzione ad un livello tale da non compromettere la sicurezza alimentare. Quindi l’operazione di pulizia deve ridurre al massimo i residui organici; poi interviene la sanificazione con prodotti che vanno a colpire direttamente gli eventuali contaminanti (batteri, funghi, virus, ma non le spore).

L’efficacia può essere compromessa da due meccanismi conosciuti: la resistenza e la persistenza microbica, che non devono essere confusi fra loro perché sono fenomeni diversi e diverse ovviamente le misure con cui intervenire. La resistenza misura la capacità del disinfettante di abbattere i microorganismi in termini di tempo per ridurre la carica o in termini di concentrazione in un contesto. Può essere innata o acquisita, e non va confusa con la resistenza agli antibiotici. La persistenza è invece la capacità di un organismo di stabilirsi in determinate nicchie di un sito produttivo nonostante gli interventi di pulizia e disinfestazione. È quindi qualcosa di molto insidioso che può compromettere l’attività anche per un lungo periodo.

Il caso più grave di resistenza è ovviamente quella acquisita, ossia quando l’intervento di sanificazione non è sufficiente ad attaccare il microorganismo: assume degli atteggiamenti di contrasto e di fatto rimane nell’impianto o nell’alimento e torna a crescere e diffondersi. Gli studi hanno evidenziato che tra le cause di resistenza ci sono anche modi non corretti con cui vengono utilizzati i disinfettanti. Nel caso dell’industria alimentare, di solito non si tratta di un problema di eccesso di uso, ma di dosaggi sotto i livelli indicati. Anche temperature troppo basse dell’acqua possono essere un problema perché rallentano i processi, o troppo alte che possono inibire il principio attivo. Ovviamente anche una pulizia inadeguata che lascia residui può favorire la resistenza.

Sul problema della persistenza la dottoressa Scafuri ha sottolineato che si tratta di qualcosa che non arriva dall’esterno, ma da problemi interni, qualcosa difficile da trovare perché i microbi stanno quasi nascosti e riescono a proliferare. In particolare, la salmonella colpisce la produzione di mangimi e le situazioni in cui l’umidità è bassa; la listeria monocytogenes può essere un problema laddove si lavora la carne o nelle aziende di trasformazione del pesce, ma anche nel settore lattiero-caseario e nell’ortofrutta. Invece, virus, protozoi e parassiti non hanno la capacità di stabilirsi a lungo termine.

In ambito di pulizia ci sono tre fattori critici da tenere sempre presenti per definire un buon protocollo di intervento. Il primo è la sensibilità del microrganismo, le sue caratteristiche morfologiche e abitudini, poi bisogna considerare la concentrazione del sanificante, ossia la giusta quantità da utilizzare, che è indicata dal fornitore, per avere un effetto efficace e, infine, il tempo di contatto, che è troppo spesso trascurato perché si tende a operare in maniera affrettata.

Una volta fatta la pulizia, resta il problema di verificare l’efficacia, ossia verificare che i microrganismi siano stati eliminati effettivamente. Anche in questo caso contano i tempi e non basta vedere che tutto sia apparentemente pulito. Bisogna controllare tutte le zone, fare controlli campioni, fare un monitoraggio nel tempo: ossia non si tratta di “nascondere la polvere sotto il tappeto”.

La cosa è ancora più importante se si pensa ad un’ultima fattispecie di problema, ossia dei casi in cui ci sono cellule vive, ma senza più la capacità di formare colonie e quindi apparentemente morte. Sono di fatto moribonde, o poco vitali, danneggiate, ma sono ancora presenti. Quindi anche laddove tutto sembra risolto, ci possono essere problemi ben nascosti anche con risultati negativi. Che fare quindi? Bisogna sempre indagare con altri sistemi, usando tecniche molecolari (per verificare la presenza di DNA o RNA), oppure con la citometria che riesce a contare davvero le cellule presenti.

A caccia dei microbi più nascosti

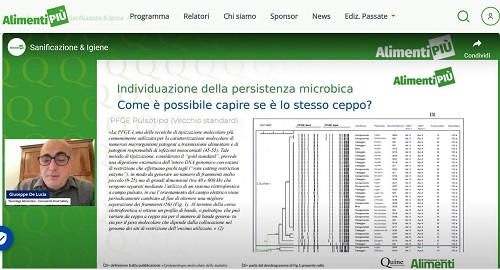

Il sistema per individuare la persistenza microbica che si è sempre applicato è il Pulsotipo, ossia l’estrazione del DNA per ottenere un profilo elettroforetico e di fronte al ritrovamento di un identico profilo si aveva la prova di un fenomeno di persistenza. Negli ultimi anni si è però giunti ad una identificazione dei ceppi molto più approfondita, in particolare attraverso il WGS, una tecnica che ha permesso di sequenziare tutto il DNA. L’analisi può essere così approfondita, ad esempio nel caso del Core Genome MLST, da arrivare a identificare e analizzare oltre 1700 geni nel caso di listeria, per poi capire se si tratta di uno stesso ceppo o di ceppi diversi.

Tuttavia il fenomeno della persistenza è troppo spesso sottostimato e De Lucia ha ricordato come ci siano casi di persistenza che superano i 5 anni, a volte addirittura i 7 anni.

Gli studi dicono che i casi più diffusi di persistenza sulle superfici nel settore alimentare riguardano casi di Listeria monocytogenes, Salmonella enterica e Cronobacter sakazakii. In particolare, i casi di Listeria presentano molte varianti che vengono studiate e analizzate: i più ricorrenti sono 24 nel settore della carne, 10 nel lattiero-caseario e solo 2 nel caso di alimenti a bassa umidità. Per ognuno è possibile oggi anche avere informazioni sui luoghi o momenti del ciclo produttivo in cui hanno la maggior possibilità di manifestarsi. Solo per fare un esempio pratico, uno stesso ceppo di Listeria può apparire comunemente in una fase o luogo specifico (un pozzetto, a contatto diretto e così via), nel caso di lavorazione della carne, ma tipicamente in un’altra situazione nel caso di ortofrutta.

L’EFSA per aiutare il lavoro di pulizia ha indicato i principali fattori di rischio della persistenza della Listeria che comprendono la scarsa progettazione igienica delle apparecchiature, inadeguate misure di pulizia e disinfezione o una inadeguata separazione delle zone di rischio. È soprattutto il primo punto quello che crea maggiori problemi, cioè la presenza di macchinari e attrezzature mal progettate, o realizzate in modo tale che umidità e altre sostanze possano accumularsi, creando delle nicchie.

Un ulteriore fattore di rischio è il microbiota dell’ambiente: si è scoperto che l’interazione con altre specie microbiche può favorire in alcuni casi la formazione di biofilm multi specie in cui la Listeria risulta maggiormente protetta dagli agenti esterni e quindi diventa più persistente. Ci sono tuttavia alcuni casi in cui la presenza di specie microbiche, ad esempio batteri lattici, possono inibire lo sviluppo di Listeria e quindi avere un effetto di riduzione dei fenomeni di persistenza.

La strada che il ricercatore indica come quella da seguire per evitare questo genere di problemi è la prevenzione: il seek and destroy process è il metodo migliore da seguire. Si basa sulla individuazione delle potenziali nicchie che possono essere siti rifugio per i microrganismi, per poi capire la strada percorsa dalla listeria per arrivare in quel preciso punto. È ugualmente importante capire dove non si è stati efficaci nel processo di pulizia. Diventano fondamentali le azioni correttive da attuare, con la adozione di un serio piano di campionamento sulle nicchie che diventeranno i punti di controllo e prevenzione della contaminazione.

di David Migliori