Una delle sessioni di LattePiù, Convegno digitale di Scienze e tecnica lattiero-casearia, ha trattato il tema dell’ottimizzazione dei processi di trattamento dei sieri in caseificio con Giuseppe Arienti, esperto di impiantistica lattiero-casearia. Nello specifico, Arienti ha fatto un inquadramento del siero dal caseificio agli stabilimenti dei derivati del siero, trattando di ottimizzazione dei processi di preparazione dei sieri e delle apparecchiature.

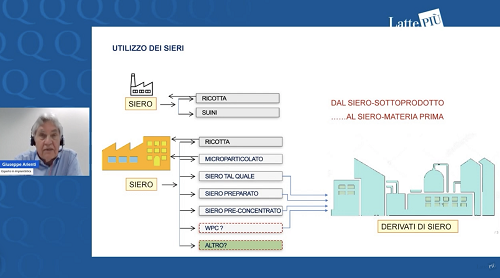

Arienti ha spiegato che: “Il siero in Italia è un prodotto a basso valore e soprattutto è gestito in maniera negletta all’interno dei caseifici. È sicuramente possibile fare di meglio per valorizzare questo sottoprodotto di lavorazione. Fino a qualche generazione fa i caseifici da siero erano piccoli e il siero serviva solo per la produzione di ricotta ed eventualmente per l’alimentazione dei suini. Con l’andare del tempo, la dimensione dei caseifici è aumentata e sono sorti gli stabilimenti che si occupano di siero, dove il sottoprodotto siero diviene materia prima. Oggi gran parte del siero affluisce agli stabilimenti dei derivati di siero in forme tipo siero tal quale, siero preparato, siero pre-concentrato. Magari in futuro ci sarà la possibilità di far affluire anche sieroproteine concentrate (WPC). Esistono anche altre destinazioni: qualche caseificio si sta dotando di sistemi di produzione di energia elettrica e termica, fermentazioni speciali, qualcuno di bioraffinazione, altri ancora vorrebbero produrre delle bioplastiche”.

Efficientamento delle linee

Il secondo punto trattato da Arienti è l’efficientamento delle linee esistenti. “Se vogliamo dare attenzione al prodotto siero, bisogna apportare delle variazioni nelle modalità organizzative, porre degli obiettivi e monitorare costantemente i risultati ottenuti”, ha spiegato Arienti. “Ogni intervento deve trovare un’adeguata remunerazione del valore dei sieri. L’obiettivo di fondo degli stabilimenti dei derivati che, partendo dal siero, producono prodotti innovativi, come i concentrati di sieroproteine, gli isolati di sieroproteine, i demineralizzati a diversi livelli di lattosio etc., è di avere a disposizione sieri di maggiore qualità.

Cosa succede invece in caseificio? Il processo presente praticamente in tutti i caseifici, con qualche eccezione, prevede che il siero, rilasciato dal sistema di caseificazione, venga sottoposto a rimozione del grasso mediante scrematrice, quindi refrigerato e spedito a uno stabilimento dei derivati del siero. Dove possiamo intervenire per migliorare questo siero? Ci sono delle fasi che possono essere aggiunte. Per esempio la separazione dei fini di caseificazione, mediante pulitrici, la rimozione delle spore, la pastorizzazione, la pre-concentrazione in caseificio mediante osmosi inversa, così da conferire un semilavorato di qualità allo stabilimento dei derivati del siero.

La maggior parte delle linee in caseificio è oggi costituita da un polmone di siero, un’apparecchiatura di pre-rimozione dei fini, una scrematrice che produce panna di siero, un refrigerante. Questa linea presenta dei difetti. Il primo è che la scrematrice rischia di lavorare a una temperatura troppo bassa, pertanto non in grado di ottenere la prestazione e in seconda battuta le apparecchiature di prerimozione dei fini solitamente non danno buoni risultati, complicando la vita della scrematrice, che dovrebbe essere il più performante possibile nella rimozione del grasso. La linea più corretta dovrebbe avere, al posto della scrematrice, una pulitrice e quindi ottenere un prodotto refrigerato e pulito, pronto per l’invio allo stabilimento dei derivati, che provvederà in loco alla rimozione del grasso mediante scrematura. In alternativa, si può procedere in caseificio con uno schema operativo che preveda un pastorizzatore e una scrematrice posta in condizione di lavoro a una temperatura più idonea e più performante. Si potrebbe prevedere anche una desporificatrice o bactofuga integrata nella unità di pastorizzazione. Il caseificio potrebbe ipotizzare di fare un ulteriore step, ovvero la filtrazione tramite filtrazione inversa e scomporre il siero in due sottoflussi: il retentato che conterrà la sostanza secca, che sarà spedita allo stabilimento dei derivati e il permeato che consiste in acqua, che il caseificio potrà utilizzare per uso interno”.

Caratteristiche delle apparecchiature

Arienti ha poi fatto una carrellata delle principali apparecchiature utilizzate in caseificio e che potrebbero essere utilizzate per migliorare la qualità del siero. “Per quanto riguarda la pre-rimozione dei fini di caseificazione, in molti caseifici vengono utilizzati vibrovagli, filtri a spazzole rotanti, filtri statici a scambio. Nessuna di queste apparecchiature è conclusiva. Sono integrative e non alternative alle pulitrici centrifughe”, ha precisato Arienti. “Inoltre, esse presentano una scarsa lavabilità e una tendenza a inglobare dell’aria, che una volta entrata nel circuito produttivo provoca danni in tutte le fasi successive. Per quanto riguarda i separatori, in tutti i caseifici è presente una scrematrice, più raramente una pulitrice e una desporificatrice. Dobbiamo prendere atto che se vogliamo migliorare il prodotto siero, dobbiamo anche considerare queste macchine. È assolutamente importante capire che la prestazione che richiediamo è quella che fa la portata. Non sono le portate nominali delle macchine che fanno la prestazione, ma è l’obiettivo di prestazione che definisce la portata. Sono le condizioni operative con cui vengono fatte funzionare che possono anche compromettere il risultato sperato. I fattori che influenzano le prestazioni di separazione sono la temperatura del siero (più il siero è caldo, migliore sarà la prestazione), il contenuto dei fini di caseificazione, che contrasta la separazione dei globuli di grasso, i pretrattamenti (prima dell’ingresso nei separatori), i tempi in produzione. Tutti i separatori nel corso della sessione di lavoro tendono a sporcarsi e bisogna tenerne conto, perché, se la sessione si prolunga, occorre intervenire con un lavaggio CIP intermedio. Come criterio generale possiamo affermare che quando la portata diminuisce – rispetto alla portata nominale del separatore – la prestazione migliora”.

Arienti ha spiegato l’importanza della macchina regina delle linee trattamento sieri, cioè la scrematrice. “Negli ultimi anni, gli stabilimenti dei derivati di siero richiedono un siero esente da grasso, ovvero attorno allo 0,05%, misurato secondo il metodo internazionale Rose-Gottlieb (in Italia è più diffuso il metodo Gerber). La scrematrice deve rimuovere il grasso in modo che la filtrazione a membrane operi nelle migliori condizioni possibili. Per lavorare al meglio, una scrematrice deve essere alimentata almeno a 43°C, meglio a 50°C e a volte può anche essere necessario salire ulteriormente di temperatura. La portata deve essere stabile e continua. Si suggerisce di fare il controllo automatico del titolo di panna. Sarebbe anche opportuno avere una pulitrice a monte e, se necessario, ricorrere a un lavaggio CIP intermedio. Se un siero contiene un elevato livello di fini di caseificazione, la scrematrice perde l’efficienza di separazione nel giro di 3-5 ore, se invece fosse protetta da un filtro a spazzole rotanti, potrebbe anche resistere 8-10 ore. Se fosse preceduta da una pulitrice, l’efficienza di separazione potrebbe persistere anche per 15 ore e oltre. Una pulitrice deve ridurre i fini di caseificazione a un contenuto fra 0,1-0,01%, e nel contempo può usufruire di un discreto effetto di desporificazione e anche di un blando effetto di debatterizzazione, attenuando i rischi di fermentazione del prodotto. Come tutti i separatori centrifughi funziona meglio ad alta temperatura, anche se una pulitrice è in grado di lavorare anche a temperature inferiori ai 40-50°C”.

Altra macchina indispensabile secondo Arienti per migliorare la qualità del siero in uscita dal caseificio è la desporificatrice o bactofuga, che ha lo scopo di rimuovere soprattutto le spore, ma anche di fare una sorta di debatterizzazione. “Di solito per quanto riguarda le spore supera il 90% di rimozione in condizioni ottimali”, ha precisato Arienti nel suo intervento. “Ci sono casi in cui le spore anaerobiche vengono rimosse al 98% e quelle aerobiche al 95%. La debatterizzazione in genere si aggira attorno al 70-85% con un’alta variabilità nei risultati. La desporificazione è importante per quei sieri che poi diventeranno ingredienti per consumo umano o addirittura infant formula. La temperatura di lavoro varia fra i 45 e i 50°C con una portata stabile e continua. Fondamentale è il lavaggio CIP dei separatori, con controlli di tanto in tanto del grado di pulizia dei tamburi (soprattutto pila dischi), altrimenti – ancora prima di iniziare la sessione di lavoro – compromettiamo la prestazione stessa”.

Nel siero rilasciato dalla caseificazione sono presenti una carica batterica crescente, un residuo di enzimi del caglio e batteri dei fermenti. Per stabilizzare il siero, Arienti propone un trattamento termico. “Quello canonico è attorno ai 72°C con un tempo di sosta attorno a 15 secondi. La durata delle sessioni di lavoro non deve eccedere le 8-10 ore. Ci sono delle precauzioni da prendere: nello scambiatore dell’unità di pastorizzazione bisogna evitare la presenza di fini di caseificazione, perché tendono a sporcare le superfici di scambio e quindi a diminuire la prestazione. Ci sono dei limiti alla sessione di pastorizzazione, legati al fatto che dopo 10 ore c’è uno sporcamento progressivo da precipitazioni di fosfati di calcio, e inoltre la carica batterica – del prodotto in uscita – tende ad aumentare, rendendo necessario intervenire con un lavaggio intermedio. La messa in servizio di un’unità di pastorizzazione richiede energia elettrica, vapore industriale, acqua potabile per flussaggi a perdere, acqua gelida per refrigerare, aria compressa per le valvole e un’unità centrale per il lavaggio CIP, o in alternativa soluzioni CIP a perdere”.

Utilizzare l’osmosi inversa

Sono pochi i caseifici al momento a essere dotati della tecnologia a osmosi inversa, che si basa su membrane filtranti che provvedono a creare un flusso (retentato), che contiene la sostanza secca, e rimuove dell’acqua (permeato). Arienti ha spiegato che: “l’osmosi inversa consente di ridurre moltissimo i volumi che inviati agli stabilimenti, perché viene rimossa gran parte dell'acqua. Il retentato è quindi stato parzialmente rimosso di acqua, di conseguenza lo stabilimento ne ha un beneficio perché non dovrà spendere energia per rimuovere l'acqua come invece accade con il siero tal quale. Inoltre, l’acqua recuperata potrebbe essere utilizzata dal caseificio stesso. Le prestazioni delle unità di osmosi inversa sono da tempo migliorate. Fino a qualche anno fa la concentrazione convenzionale era di tre volte, al 18% di sostanza secca, mentre oggi è possibile avere una concentrazione di 5 volte con un 30% di sostanza secca. Da tempo sono sul mercato delle unità che hanno un'ulteriore sezione di osmosi che si occupa di ridurre il tenore del COD dell'acqua rilasciata. Possono lavorare anche sino a 20 ore consecutive a 10 °C; tuttavia bisognava prendere in considerazione che ogni sessione di lavaggio CIP richiede quattro ore. Di positivo c’è che il lavaggio può essere fatto utilizzando l’acqua autoprodotta.

Per lavorare al meglio, un’unità di osmosi inversa ha bisogno di un siero dolce, fresco, di buona qualità, con un pH attorno a 5,9-6, pastorizzato a 72°C per 15 secondi, non deve contenere fini di caseificazione superiori allo 0,1%, mentre il tenore di grasso residuo deve essere inferiore allo 0,06%”.

Arienti ha fatto poi notare che i costi di adozione di questa tecnologia vanno ben meditati, soprattutto per quanto riguarda i consumi. “Un’unità di ultrafiltrazione consuma membrane che possono durare 500 sessioni di lavoro, detergenti specializzati a perdere, energia elettrica, acque di lavaggio, di raffreddamento, vapore perché queste unità si gestiscono in proprio il CIP e quindi creano le soluzioni di lavaggio secondo la titolazione prevista, le riscaldano e quindi occorre altra energia”.

Conclusione

Il fattore avverso alla qualità del siero è il tempo. Per migliorare la qualità del siero e prepararlo meglio per le esigenze degli stabilimenti dei derivati di siero bisogna intervenire in tempi brevi: scremare in modo efficiente, rimuovere i fini di caseificazione, pastorizzare. Occorre puntare a far diventare il siero non più un sottoprodotto ma un prodotto collaterale di caseificio. Per farlo occorrono investimenti anche importanti. Per i caseifici di piccole dimensioni, Arienti consiglia delle aggregazioni, in modo da raccogliere il siero prodotto e provvedere ai trattamenti presso uno dei caseifici (facente parte della aggregazione), e quindi poter negoziare migliori condizioni economiche con gli stabilimenti dei derivati di siero. In Italia, la qualità dei derivati di siero oggi è medio-bassa, mentre nel Nord Europa gli stabilimenti che si occupano di derivati di siero puntano a produrre dei prodotti ad alto valore aggiunto, e quindi sono attenti alla qualità in ingresso. Arienti ha concluso la sua presentazione sottolineando che: “Il processo di aggregazione sarà lungo, richiede la collaborazione di diversi caseifici per consorziarsi e l’intenzione degli stabilimenti di pagare un prezzo superiore per un siero di migliori caratteristiche qualitative”.

Stefania Milanello Esperta in tecnologie alimentari e divulgatrice scientifica