Per l’industria alimentare la questione dell’energia e del suo approvvigionamento è centrale; molti processi, dalla raccolta delle materie prime alla loro lavorazione, fino alla conservazione degli alimenti, richiedono costante apporto energetico per produrre, a seconda delle necessità, temperature fredde o calde.

L’impatto ambientale può essere gestito e contenuto con diverse strategie: il miglioramento dei processi, la gestione efficiente dell’acqua, le tecniche di riuso e riciclo e così via.

Questi argomenti sono stati al centro di una sessione di AlimentiPiù, dedicata al tema della sostenibilità e dell’efficienza energetica, con un focus sul ruolo dell’acqua nella filiera agroalimentare.

Come spiegato nel suo intervento dalla Tecnologa Alimentare Francesca De Vecchi, che ha moderato l’incontro, l’utilizzo delle risorse è certamente una questione di impatto ambientale, ma per l’industria alimentare diventa anche un tema di riqualificazione, ripensamento e miglioramento dei processi.

La risorsa idrica

Il valore dell’acqua generata dai reflui è stato il focus dell’intervento di Valerio Miceli, Ricercatore presso Enea, l’Agenzia nazionale per le nuove tecnologie, l’energia e lo sviluppo economico sostenibile. Non si tratta purtroppo di una risorsa inesauribile; nel contempo costituisce un elemento fondamentale per la prosperità e la pace, come segnalato in un recente rapporto delle Nazioni Unite. Per queste ragioni le cosiddette sfide idriche devono essere affrontate sulla base della cooperazione tra le comunità e le attività economiche. In questo modo ci saranno benefici per l’agricoltura, si produrrà energia rinnovabile, si garantirà protezione ambientale e riduzione della povertà.

A livello europeo, l’Agenda UE al punto 6, trattando di sviluppo sostenibile, parla di “garantire a ogni persona l’accesso all’acqua potabile e ai servizi igienico-sanitari gestiti in maniera sostenibile”. Il che significa “gestione sostenibile delle risorse idriche, qualità dell’acqua, gestione integrata delle risorse idriche, ecosistemi legati all’acqua in un ambiente favorevole”. Come è evidente, si tratta di obiettivi ancora lontani dall’essere raggiunti in molti Paesi.

Alla base della produzione agricola

Miceli ha fornito una serie di dati molto interessanti sul tema dell’acqua per utilizzo agricolo. A livello mondiale si stima che oggi l’uomo prelevi circa 3600 km cubi di acqua dolce, che è l’equivalente di 580 metri cubi annui pro-capite. Di questi, circa il 70% di tutti i prelievi sono destinati appunto all’uso agricolo, mentre l’uso domestico/civile pesa solo per il 10% e quello industriale per il 21%.

Le cose sono ovviamente differenti nei diversi continenti. In Europa e Nord America la voce principale è quella dell’industria ma, in ogni caso, la produzione agricola dipende sempre dall’accesso e dalla disponibilità dell’acqua e la sua mancanza riduce il potenziale produttivo, i mezzi di sussistenza, la resilienza agli shock e la stessa sicurezza alimentare delle persone.

Dal 1961 al 2018 la superficie irrigata è più che raddoppiata, passando da 139 milioni di ettari a oltre 328 milioni (FAO 2021). Che l’acqua faccia la differenza lo dice anche il fatto che oggi circa il 40% dell’intera produzione agricola arrivi direttamente da terreni irrigati, anche se rappresentano solo il 20% dei terreni agricoli.

Ci sono strategie per migliorare ulteriormente lo stato di cose: le più importanti sono quelle che permettono irrigazione più efficiente, il riutilizzo dell’acqua, la desalinizzazione, e la ricarica degli acquiferi. Un aiuto importante arriva dalla digitalizzazione che permette agli agricoltori di poter contare su dati accurati e in tempo reale. Questo consente di intervenire in maniera tempestiva e modificare l’apporto idrico in funzione delle condizioni, garantendo efficienza e risparmio dell’acqua.

Valorizzare l’acqua

Esistono diversi metodi o, per usare le parole di Miceli, “sistemi per valorizzare l’acqua”.

Il primo, che è una sorta di precondizione, fa riferimento alla cosiddetta impronta idrica, che è fondamentale per essere costantemente informati sull’uso che viene fatto dell’acqua negli stabilimenti e lungo le catene di fornitura. L’impronta misura la quantità effettiva di acqua utilizzata in un processo specifico (o globalmente). Per fare un esempio concreto, è quella che ci dice che la produzione di un chilo di carne di manzo richiede circa 15 mila litri di acqua.

Solo quando si conoscono queste informazioni è possibile intervenire grazie alla tecnologia sui processi con l’obiettivo di ridurre l’uso di acqua (riducendo i prelievi e/o i consumi), e in seguito riutilizzarla o riciclarla. Anche modifiche ai materiali e alle attrezzature hanno un grande impatto e possono cambiare le cose. Basti pensare che un hamburger di soia si stima impieghi 160 litri di acqua rispetto ai 1000 litri necessari per un comune hamburger di manzo.

Il valore delle acque reflue

Le risorse idriche possono essere riutilizzate, riciclate e recuperate. La normativa, in particolare quella europea, interviene spesso positivamente in questa direzione. In particolare, la direttiva 91/271/CEE sollecita gli Stati membri a prevedere il riuso ogni volta che sia appropriato. Miceli ha segnalato come l’Enea sia intervenuta spesso per ridurre gli scarti e ottimizzare efficienza e sostenibilità dei processi grazie alla rimessa in circolo dell’acqua.

I reflui di molte industrie alimentari e lattiero-casearie diventano, nelle parole del ricercatore Enea, delle “vere e proprie miniere”. Miniere di molecole, come sieroproteine, polifenoli, antociani, acidi fenolici, che per le loro caratteristiche possono essere immessi in altri processi.

L’acqua reflua di per sé costituisce quindi un valore aggiunto e può essere trattata. Nel lattiero-caseario, in particolare, l’acqua e il suo riutilizzo, svolgono un ruolo fondamentale; basti pensare che si calcola che per ogni litro di latte prodotto, si contano 2 litri e mezzo di acque reflue che contengono residui organici. Ma anche detergenti che vengono utilizzati per il lavaggio delle macchine; e quindi si tratta di acque che devono essere trattate.

In un caso studio sulla mozzarella per pizzeria, si è constatato che più del 50% dell’acqua è impiegata per funzioni di pulizia e igienizzazione. Nel caso dei reflui caseari, con gli opportuni interventi le cose possono cambiare e il 55% di acqua e sali minerali possono essere recuperati.

Un altro caso studio citato fa invece riferimento ai reflui enologici, campo nel quale i maggiori volumi si hanno nella fase di lavorazione immediatamente successiva alla vendemmia (oltre 5 milioni di hl/anno di acqua), seguita dalle operazioni di travaso e di lavaggio delle linee di confezionamento (rispettivamente 2,7 milioni hl/anno e 1,5 milioni hl/anno), e il lavaggio delle bottiglie (900 mila hl/anno). A livello nazionale si stima che nel 2004 ci siano stati 11 milioni di hl/anno reflui. In questi casi si tende a intervenire con strategie per diluire i reflui, attività che però implica un ulteriore utilizzo di acqua. Un intervento diverso ed efficace opera invece per cosiddetti “processi separativi”, attraverso una filtrazione tangenziale selettiva che permette di ottenere acqua “ultra pura” da immettere nel ciclo produttivo. Le tecnologie a membrana applicate alle acque di scarico di lavaggio delle bottiglie permettono di recuperare l’acqua e riutilizzarla in ciclo continuo o per altre fasi del processo produttivo, o anche per scopi di irrigazione.

Nel caso dei reflui oleari il principale sottoprodotto della lavorazione delle olive è costituito dalle acque di vegetazione, che derivano dall’acqua di costituzione della drupa e dall’acqua impiegata per la diluzione della pasta delle olive e per il lavaggio delle macchine. Si stima che la quantità annuale di acque reflue prodotte nei frantoi in Italia ammonti a circa 1 milione di tonnellate. L’analisi chimica di queste acque mostra che sono presenti in quantità molte molecole interessanti e utili, e possono quindi essere recuperate e riutilizzate. Enea è intervenuta con processi separativi con diversi tagli molecolari ottenendo diversi polifenoli a diverso peso molecolare e un’acqua ultra-pura che il frantoio stesso ha potuto riutilizzare.

In un ultimo caso studio sui reflui della lavorazione del pomodoro, le acque in questione erano di lavaggio e di trasporto della materia prima, ma anche acque di processo, altre di raffreddamento delle scatole, di condensazione dei vapori eliminati nella concentrazione, oltre alle acque per il lavaggio degli impianti, dei piazzali e dei locali. Come è evidente, si tratta di acque con molto materiale organico. La quantità varia molto a seconda del tipo di produzione: nel caso del concentrato di pomodoro il volume di effluente è di circa 10-13 metri cubi/t di pomodoro lavorato; nella produzione di pelati, triturati e polpe, la quantità di acqua scaricata è molto più bassa dato che il fabbisogno idrico è di soli 6-7 metri cubi/t.

Un ultimo accenno merita una delle nuove tecnologie più promettenti che potrebbe avere sviluppi interessanti. Si tratta della Idroponica, con cui l’acqua viene continuamente riciclata, utilizzata in maniera meticolosa, recuperata, microfiltrata e rimessa di nuovo nel ciclo produttivo.

La filiera dei surgelati

Giorgio Donegani, Presidente dell’Istituto italiano alimenti surgelati (IIAS), ha approfondito il tema dell’efficienza energetica nella filiera dei surgelati, segnalando subito una tra le errate convinzioni più diffuse, quella che il settore sia tra i più energivori. In realtà, anche se è vero che esiste un problema energetico legato alla necessità di tenere gli alimenti alle giuste temperature, tutta la tecnologia del freddo lavora da sempre cercando di ottimizzare le risorse, acqua compresa, e per minimizzare l’impatto ambientale e quello strettamente correlato dei costi.

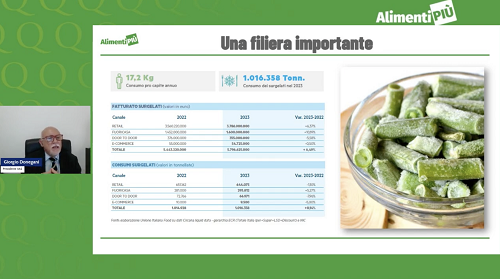

La filiera del surgelato ha visto crescere nel tempo il gradimento dei consumatori evidenziato dall’aumento del fatturato del comparto, della produzione (oltre 1 milione di tonnellate a livello nazionale) e dei consumi degli italiani che hanno superato i 17 kg pro-capite. Una peculiarità di quella che viene chiamata la catena del freddo, è che non si tratta di una filiera verticale, come accade normalmente, bensì di una filiera trasversale, con alimenti e prodotti molto diversi fra loro accomunati dalla tecnica di conservazione.

La regola generale è che, per non compromettere o alterare la qualità e la sicurezza del prodotto, la temperatura nelle varie fasi non deve mai superare -18°C, anche se esistono alcune particolari deroghe, le quali prevedono che la temperatura può essere alzata di 3°C per brevi periodi. I prodotti, pur diversi, attraversano le medesime fasi e per ognuna di esse è stato possibile, nel corso del tempo, ridurre i consumi energetici. Si stima che il settore consumi in un anno 476 mila MWh di energia elettrica e 474 mila MWh di energia termica, che corrispondono a circa 1,04 MWh per ogni singola tonnellata prodotta.

Rispetto alle fasi di produzione, nella preparazione si hanno tra il 30 e il 40% dei consumi, mentre la fase di surgelazione, quando il prodotto fresco viene portato a bassa temperatura in tempi molto rapidi, comporta un utilizzo tra il 40 e il 50% dei consumi energetici. Solo tra il 20 e il 30% avvengono invece nella fase di stoccaggio.

Due strategie per ridurre i consumi

Per ridurre il peso dell’energia le aziende del settore seguono due strade, non necessariamente alternative fra loro.

La prima è quella della riduzione dei consumi di energia per tonnellata di prodotto, principalmente grazie all’utilizzo di tecnologie innovative e operando sul fronte dell’efficientamento dei processi. Tra queste innovazioni il dott. Donegani ha citato l’uso di surgelazione criogenica che utilizza azoto liquido e CO2 che permette tempi minimi per la surgelazione. Esistono anche nuovi materiali coibentanti, come le pannellature sottovuoto o ancora, tra le innovazioni, le porte ad alta velocità nei magazzini che limitano al massimo la possibile dispersione del freddo, e nuovi tunnel di surgelazione con sensori avanzati e l’utilizzo di intelligenza artificiale e machine learning. Innovazioni, queste ultime, che permettono di regolare la produzione del freddo in relazione alle condizioni costantemente monitorate. Anche la scelta di ottimizzare le rotte di trasporto e l’uso di veicoli refrigerati più efficienti o a zero emissioni fanno parte delle scelte che guardano alla sostenibilità e alla riduzione dei consumi energetici.

La seconda strada per la riduzione riguarda, invece, l’utilizzo di energia a basso impatto. In questo caso l’obiettivo principale è riuscire ad autoprodurre l’energia necessaria ai propri processi. Tra gli esempi citati: impianti fotovoltaici e sistemi di cogenerazione (utilizzando il gas naturale per produrre energia elettrica e recuperare energia termica). Esistono poi alcune realtà virtuose che utilizzando gli scarti e grazie a biodigestori alimentari producono del biogas da immettere nel processo: un esempio positivo di applicazione della cosiddetta economia circolare. Esistono poi alcuni sistemi di recupero del calore dai compressori e da altre apparecchiature. Infine, anche l’acquisto di energia elettrica certificata con origine da fonti rinnovabili è un utile contributo nella stessa direzione. Si stima che nel loro insieme tutte queste misure abbiano permesso di ridurre i consumi del 2% negli ultimi 3 anni, con un risparmio complessivo di 19 mila MWh.

Di nuovo l’acqua

Un altro aspetto rilevante nel settore ci riporta al tema dei consumi di acqua che è essenziale nelle fasi di lavaggio e di preparazione dei prodotti. Le aziende sono intervenute facendo maggiore attenzione ai prelievi e con un maggior grado di riutilizzo. Se in un anno in media l’utilizzo complessivo di acqua negli stabilimenti è di circa 7.100.000 metri cubi, pari a circa 7.800 litri per ogni tonnellata prodotta, grazie a un uso attento e a sistemi di contenimento, c’è stata una riduzione di circa il 4%, ossia di 284 mila metri cubi di acqua.

Un esempio virtuoso citato da Giorgio Donegani concerne Orogel che, con un approccio sistemico, ha potenziato l’autosufficienza energetica (installando a Cesena due impianti da 4 MW che permettono di autoprodurre circa il 70% di tutta l’energia necessaria all’azienda); ha ottimizzato i processi e aumentato la capacità frigorifera per lo stoccaggio dei prodotti (facendo attenzione alle coibentazioni, alle aperture e chiusure delle celle frigorifere oltre che all’intera organizzazione dei flussi dei processi); ha infine lavorato per implementare e migliorare la logistica (riducendo al minimo gli spostamenti tra gli stabilimenti di surgelamento e di confezionamento e i magazzini di stoccaggio esterni; ottimizzando l’utilizzo dei mezzi di trasporto e le consegne anche in termini di chilometri percorsi).

Un secondo caso interessante è quello di Findus dove con oltre 4000 pannelli solari è stato possibile produrre circa 2.400 MWh di energia elettrica all’anno: in termini di impatto ambientale si traduce in una riduzione delle emissioni di CO2 superiore a 1.000 tonnellate l’anno. L’azienda sta inoltre valutando la possibilità di alzare la temperatura di conservazione degli alimenti da -18°C a -15°C: questo potrebbe portare a una riduzione del 10% del consumo energetico senza conseguenze sulla sicurezza, la consistenza, il gusto o l’apporto nutrizionale dei prodotti conservati.

I progressi che il settore dei surgelati, nel suo insieme, ha realizzato negli ultimi 3 anni, sono confermati da alcuni numeri. Sul fronte dell’energia c’è stata una riduzione complessiva del 2%: potrebbe apparire poca cosa ma, in realtà, è una quantità pari al fabbisogno energetico annuo di più di 8.500 persone. C’è stata poi una riduzione del 10% delle emissioni di CO2, che equivale a quelle emesse da 350 mila auto che percorrono la tratta Milano-Roma. Infine, per l’acqua il risparmio dei consumi è stato pari al 4%, pari a più di 3 milioni di docce accese per 5 minuti.

David Migliori