Per assaggiare un piatto a base di coccodrillo non serve andare lontano, a Milano c’è una nota burgheria che offre burgher di coccodrillo, canguro, cammello e struzzo. E già due ristoranti italiani propongono queste e altre carni pregiate con tanto di shop online.

Forse il temibile rettile, nella sua versione edibile, si sta avvicinando alle nostre tavole? Per ora l’Italia può solo commercializzarlo ma essendoci in Spagna un allevamento certificato di 20.000 Crocodylus niloticus con annesso macello… mai dire mai!

Ziehl-Abegg ha avuto recentemente l’occasione di approcciarsi a questo nuovo business perché nei Paesi del sud del mondo si sta consolidando l’abitudine del consumo di carne di coccodrillo e altri rettili. È il caso di un macello in Brasile, nella cittadina di Corumbà (Mato Grosso), dove è stato realizzato il primo magazzino refrigerato per caimani con ventilatori Ziehl-Abegg.

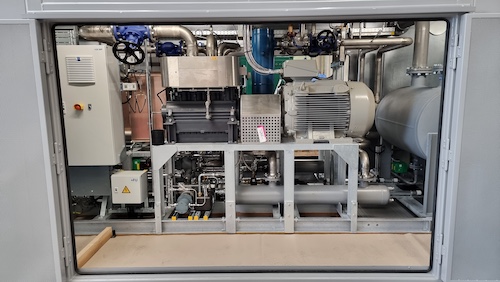

Quest’azienda di allevamento di caimani, con annesso macello, ha puntato alla sostenibilità dei processi, mirando al contenimento dei consumi senza compromettere la compliance alle restrittive norme di igiene e sicurezza proprie della filiera. Lo ha fatto prediligendo impianti, sensori e componenti elettrici a basso consumo quindi regolabili automaticamente in base ai carichi stagionali e in base al livello di qualità delle carni desiderato. Si perché le bollette elettriche a fronte di una capacità di macellazione di 600 capi/giorno e una produzione annua di 320.000 kg di carne di coccodrillo erano tutt’altro che una minuta voce di spesa nel business plan generale.

Tali volumi produttivi devono essere trattati nel modo più attento possibile data la delicatezza di questo tipo di carne, soprattutto nelle lavorazioni che prevedono la refrigerazione. Introducendo gli animali macellati nelle celle frigorifere, questi trasmettono calore all’ambiente riducendo di conseguenza la propria temperatura ma anche l’umidità relativa, provocando la disidratazione delle carcasse. Ciò può comportare perdite di peso fino al 3%.

L'unico modo per contenere la riduzione della resa è mantenere alti i livelli di umidità durante le prime fasi della macellazione. Il modo più efficiente per raggiungere questo obiettivo è utilizzare umidificatori a microgocce abbinati a sistemi di refrigerazione con tecnologia EC per autoregolare correttamente i valori di umidificazione e trascinamento delle goccioline. I sensori devono essere adeguatamente distribuiti nella stanza in modo che il sistema possa autoregolare il proprio funzionamento per un’adeguata umidificazione. L’acqua utilizzata deve essere filtrata e sterilizzata per garantire l’assenza di microrganismi e particelle potenzialmente tossiche. D’altra parte, questi sistemi riescono a raffreddare più rapidamente le carcasse, il che si traduce in una migliore qualità della carne e in un minore consumo energetico nelle celle frigorifere e nei congelatori.

Per questo l’azienda di Corumbà ha scelto i ventilatori FE2owlet ECblue di Ziehl-Abegg.

I diktat del committente sono stati: continuità di servizio, diffusione uniforme dell’aria a garanzia di precisi livelli di temperatura e umidità in ogni ambiente ed elevata efficienza energetica per il minor consumo di corrente.

Così Ziehl-Abegg ha risposto fornendo una serie di ventole con motori EC a magneti permanenti e tecnologia “Premium Efficiency” portando non solo i risultati richiesti ma anche il miglioramento della qualità del prodotto finale riducendone la disidratazione.

Che sia carne, pesce o un mix dei due, fa poca differenza: sicurezza alimentare, qualità del prodotto finale e risparmio energetico possono andar a braccetto adottando le giuste tecnologie per il clima perfetto, in qualsiasi parte del mondo.

ZIEHL-ABEGG

www.ziehl-abegg.com