Il confezionamento è diventato negli anni un elemento fondamentale per le aziende alimentari. Il packaging infatti assolve a delle funzioni fondamentali, quali il contenimento del prodotto, la sua protezione da fattori esterni quali azioni meccaniche, come urti, contatto con altri oggetti esterni, ma anche da contaminazioni da parte di agenti chimici (acqua, umidità, aria) e biologici (microrganismi e macroparassiti), al fine di mantenerne la qualità inalterata per tutta la durata della shelf life. Il packaging svolge anche una funzione comunicativa verso i diversi utilizzatori, grazie alle informazioni contenute in etichetta.

Le aziende alimentari si avvalgono sempre più di soluzioni automatizzate di imballaggio per la produzione di alimenti e bevande, in grado di ottimizzare il processo di lavorazione, anche grazie al confezionamento flessibile. Si tratta di macchine che hanno dalla loro la semplicità di utilizzo, l’efficienza di produzione e le elevate velocità di confezionamento.

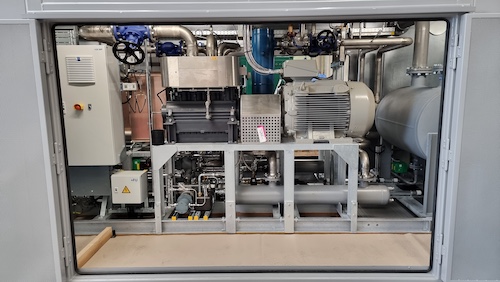

Il fine linea è uno dei processi più automatizzati del settore alimentare. Il confezionamento automatico in linea è un sistema composto da un insieme di macchine automatiche che svolgono operazioni di confezionamento dei prodotti alimentari in sequenza continua e rapida. L’automazione viene sviluppata sia sulle macchine per l’imballaggio primario che secondario e terziario. L’automazione del fine linea consente alle aziende alimentari una riduzione del costo di produzione, una maggiore velocità produttiva, un migliore controllo qualità dei prodotti confezionati e libera l’operatore da operazioni gravose.

La linea di confezionamento si compone di diverse macchine integrate fra loro o da una singola macchina che si occupa di più fasi. Si possono trovare, ad esempio, supporti per le bobine dei materiali da confezionamento, confezionatrici verticali o orizzontali, stazioni di chiusura, trasporto delle confezioni etc. L’imballaggio in linea è corredato in genere di sistemi di etichettatura automatica.

Nel confezionamento automatico in linea, l’intervento dell’uomo si limita al controllo del funzionamento e alla gestione della linea attraverso pannelli comando. Controlla ad esempio il ricambio dei materiali per l’imballaggio del prodotto, come confezioni, etichette, tappi, si assicura che il prodotto sia integro, compila report sulla macchina e sui prodotti imballati.

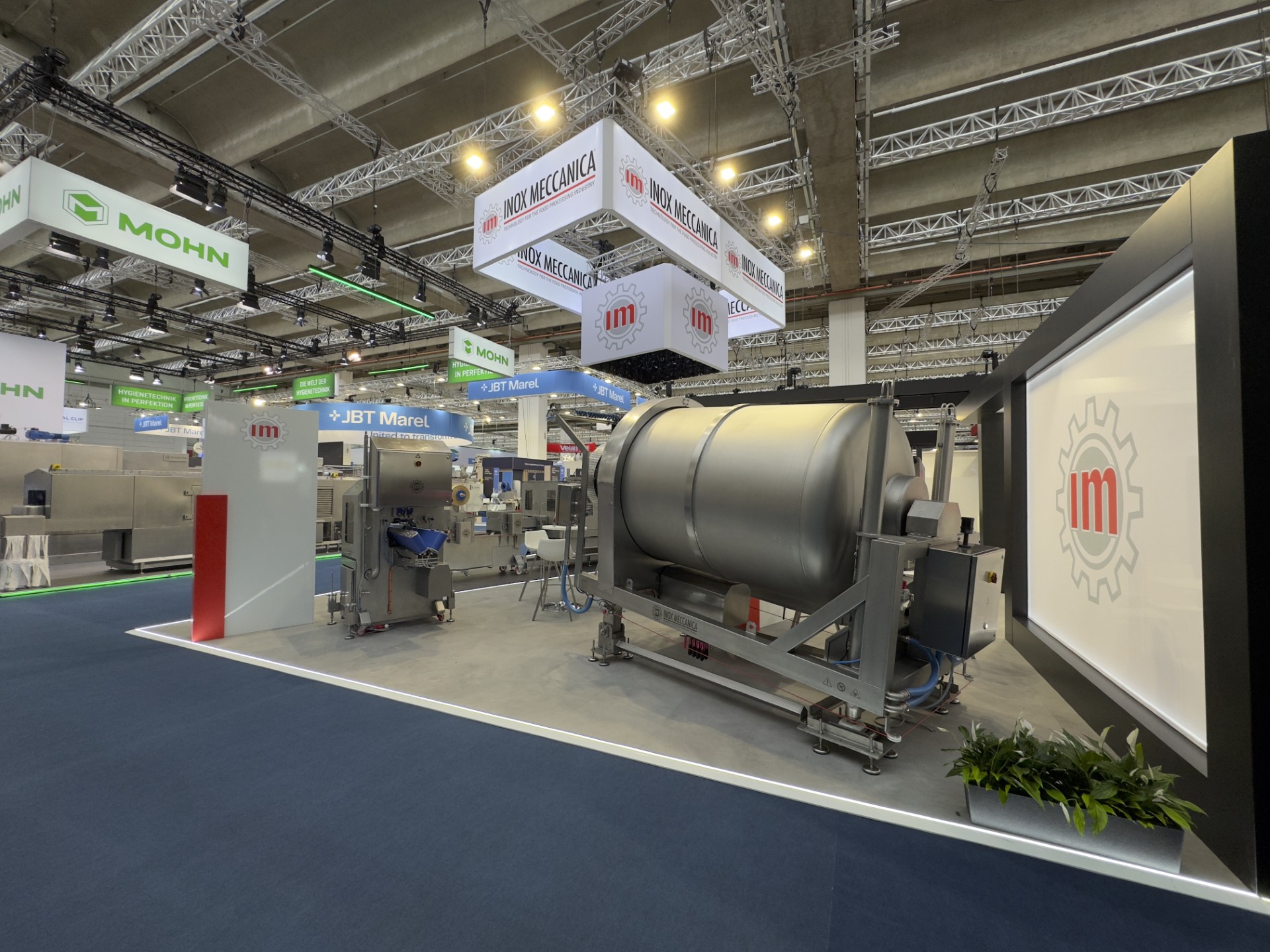

Soluzioni di automazione personalizzate

Il packaging ha assunto un ruolo strategico nella commercializzazione di un prodotto alimentare, grazie a design accattivante e innovazioni tecnologiche che riguardano in primis forme e materiali. Anche per merito del packaging, le aziende alimentari possono diversificare i loro prodotti da quelli della concorrenza e fidelizzare i clienti, soprattutto in un mercato sempre più globale, competitivo e alla ricerca di prodotti personalizzati sulle esigenze dei clienti e delle mode, che porta a una maggiore frammentazione dell’offerta e delle vendite. Per stare al passo con il mercato, alle linee di confezionamento, agli impianti e alle singole macchine è richiesta una maggiore flessibilità operativa, insieme a costi contenuti, performance elevate in termini di precisione e velocità. Spesso le linee vengono integrate con robot per una maggiore automazione produttiva.

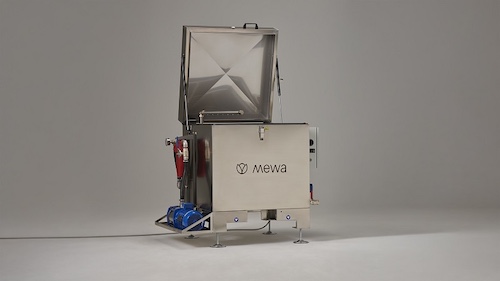

Per l’imballaggio primario di prodotti alimentari di diversi settori quali ortofrutta, panificazione, caseario, dolciario si utilizzano diverse macchine confezionatrici a seconda delle esigenze delle aziende e del prodotto da confezionare. Ci sono ad esempio confezionatrici orizzontali o verticali, riempitrici per piccole, medie ed elevate produzioni. Le confezionatrici orizzontali e verticali di tipo flow pack sono dotate di rulli per il traino e la saldatura, e saldatori per ottenere una busta chiusa e sigillata. Consentono cambi formato veloci e sono facilmente sanificabili e in grado di lavorare con diversi materiali da confezionamento come PE, PP, Film Laminati, PE+ Rete, PP+ Rete. Ci sono poi le avvolgitrici automatiche per un confezionamento pratico ed economico: consentono di avvolgere prodotti freschi e freschissimi, quali ortofrutta, gastronomia, carne, prodotti da forno. Il film estensibile protegge e preserva l’alimento, può essere stampato. Si tratta in genere di macchine abbinabili a sistemi di pesatura.

Per l’imballaggio primario di prodotti alimentari di diversi settori quali ortofrutta, panificazione, caseario, dolciario si utilizzano diverse macchine confezionatrici a seconda delle esigenze delle aziende e del prodotto da confezionare. Ci sono ad esempio confezionatrici orizzontali o verticali, riempitrici per piccole, medie ed elevate produzioni. Le confezionatrici orizzontali e verticali di tipo flow pack sono dotate di rulli per il traino e la saldatura, e saldatori per ottenere una busta chiusa e sigillata. Consentono cambi formato veloci e sono facilmente sanificabili e in grado di lavorare con diversi materiali da confezionamento come PE, PP, Film Laminati, PE+ Rete, PP+ Rete. Ci sono poi le avvolgitrici automatiche per un confezionamento pratico ed economico: consentono di avvolgere prodotti freschi e freschissimi, quali ortofrutta, gastronomia, carne, prodotti da forno. Il film estensibile protegge e preserva l’alimento, può essere stampato. Si tratta in genere di macchine abbinabili a sistemi di pesatura.

Esistono varie tipologie di macchinari anche per il confezionamento secondario e terziario. Alcuni hanno il compito di riempire i vuoti per proteggere i prodotti o ammortizzare gli urti, attraverso cuscinetti ad aria, oppure blocchetti di carta compressa a partire da risme o rotoli riciclati, utili ad esempio per prodotti fragili, quali bottiglie di vetro per vini o alcolici. Le macchine di chiusura imballano la confezione per proteggerla durante il carico e il trasporto, attraverso operazioni quali la nastratura completa delle confezioni e l’avvolgimento delle stesse tramite un film plastico. Le incartonatrici wrap-around avvolgono molti tipi di contenitori, come plastica, vetro, in cartoni fustellati intorno ai prodotti e sigillano la confezione con colla a caldo, processando fino a 100 cartoni al minuto.

I macchinari di ultima generazione utilizzano materiali ecologici, limitano gli sprechi di energia, gli scarti e di conseguenza i costi e consentono un controllo accurato dell’intero processo produttivo. I tipi di packaging utilizzati vanno dal film, al vassoio e alla falda accoppiati al film, ai cartoni etc.

Sistemi pick and place

I pick and place sono dei sistemi automatizzati di ultima generazione, utilizzati, come dice il nome, per il prelievo e il deposito di prodotti nelle confezioni. Si tratta di robot che ripetono queste operazioni in modo automatico per un ciclo programmato dall’operatore. Questi sistemi sono composti da un’intelaiatura fissa, montata su nastri trasportatori, in cui scorrono rispettivamente i prodotti da imballare e i cartoni da imballaggio. Il robot preleva il prodotto e lo deposita con ordine e delicatamente nel contenitore o contenitori diversi in un pacco, grazie a manipolatori dotati di pinze a presa. Esistono varie tipologie di pinze, anche modulate per quella determinata confezione, onde evitare oscillazioni e danni.

Grazie a questi robot il processo di fine linea, che riguarda il confezionamento, diventa più rapido e preciso. Essi sono dotati di sistemi di visione, che calcolano istantaneamente velocità e direzione dei nastri trasportatori, la quantità di prodotti trasportati, la disposizione, le forme, i colori etc. A tutto vantaggio della produttività aziendale.

Etichettatura e codifica

Difficile parlare di linee di confezionamento escludendo i sistemi di etichettatura e codifica. La marcatura deve essere precisa e permettere la lettura di tutte le informazioni presenti in etichetta, come il lotto, la data di scadenza, gli ingredienti, il nome del produttore e così via. Le aziende richiedono tecnologie di marcatura e codifica che si adattino ai diversi materiali per imballaggi, siano essi in plastica, vetro, cartone poliaccoppiato, barattoli in banda stagnata o lattine di alluminio, e alle diverse condizioni operative, relative a temperatura e umidità, tipiche degli ambienti in cui si lavorano gli alimenti. Le etichettatrici, così come i marcatori devono essere flessibili e in grado di adeguarsi velocemente ai cambi formato degli imballaggi e delle informazioni che devono essere poste sulla confezione. Essendo inserite nella linea di confezionamento, le macchine per la marcatura e la codifica devono essere sanificabili e resistenti ai prodotti per la pulizia, nonché utilizzare inchiostri per alimenti, non tossici ed eco compatibili. Le soluzioni sul mercato sono molteplici e vanno dalle etichettatrici per etichette autoadesive, stampa e applica di codici a barre, QR, datamatrix, così come etichette avvolgenti, a sigillo, flow pack, doypack etc.

Difficile parlare di linee di confezionamento escludendo i sistemi di etichettatura e codifica. La marcatura deve essere precisa e permettere la lettura di tutte le informazioni presenti in etichetta, come il lotto, la data di scadenza, gli ingredienti, il nome del produttore e così via. Le aziende richiedono tecnologie di marcatura e codifica che si adattino ai diversi materiali per imballaggi, siano essi in plastica, vetro, cartone poliaccoppiato, barattoli in banda stagnata o lattine di alluminio, e alle diverse condizioni operative, relative a temperatura e umidità, tipiche degli ambienti in cui si lavorano gli alimenti. Le etichettatrici, così come i marcatori devono essere flessibili e in grado di adeguarsi velocemente ai cambi formato degli imballaggi e delle informazioni che devono essere poste sulla confezione. Essendo inserite nella linea di confezionamento, le macchine per la marcatura e la codifica devono essere sanificabili e resistenti ai prodotti per la pulizia, nonché utilizzare inchiostri per alimenti, non tossici ed eco compatibili. Le soluzioni sul mercato sono molteplici e vanno dalle etichettatrici per etichette autoadesive, stampa e applica di codici a barre, QR, datamatrix, così come etichette avvolgenti, a sigillo, flow pack, doypack etc.

Controllo del fine linea

Spesso le linee di confezionamento sono dotate di sistemi di controllo, siano essi metal detector, raggi X o sistemi di visione artificiale. Essi consentono di eliminare i prodotti non conformi, per tipologia di confezione, mancanza o carenza di prodotto, metalli o altri oggetti estranei all’alimento o errori in etichetta, evitando costi e problemi di immagine dell’azienda, dovuti a eventuali richiami.

I rilevatori di contaminanti metallici segnalano la presenza di contaminanti ferrosi, non ferrosi e acciaio inox, anche nei prodotti confezionati. Vengono di norma installati su un nastro trasportatore e il sistema è dotato di espulsori a caduta o a getto d’aria, per eliminare la confezione non idonea all’immissione sul mercato. Possono essere installati anche prima che il prodotto sia confezionato. Altro controllo può essere effettuato sul peso del prodotto all’interno del contenitore, anche in movimento, grazie ai sistemi di controllo peso dinamici, che pesano l’imballaggio vuoto e alla fine del suo riempimento, espellendo eventuali prodotti non conformi.

I raggi X consentono di rilevare non solo i contaminanti metallici, ma anche di altri materiali, di qualsiasi forma, dimensione o posizione a velocità elevate. Possono inoltre contare i prodotti nell’imballaggio, vedere quelli rotti, controllare i livelli di riempimento e l’integrità delle confezioni. Il sistema può essere applicato sia sui prodotti non confezionati che già confezionati per un controllo finale della merce.

I sistemi di visione artificiale, quali telecamere, scanner e sensori ad alta risoluzione, possono essere utilizzati per verificare la qualità delle etichette, leggendo e verificando i codici, e degli imballaggi di qualunque materiale e forma, a velocità sostenute, senza interferire con l’alimento o la confezione, trattandosi di sistemi non invasivi. È possibile anche contare i prodotti, misurare i livelli di riempimento della confezione, la qualità dei contenitori o dei tappi. La confezione non conforme viene segnalata ed eliminata dalla linea.

Essendo tutti questi controlli completamente automatizzati, è possibile registrare e conservare le informazioni che serviranno all’azienda sia come storico che come prova in caso di contestazione di un’eventuale non conformità.

Stefania Milanello

Esperta in tecnologie alimentari e divulgatrice scientifica