Le aziende del settore lattiero-caseario sono molto energivore. I costi dell'energia termica ed elettrica per i processi produttivi, quali pastorizzazione, produzione di vapore, di aria compressa, refrigerazione sono molto elevati. L’energia termica è utilizzata per generare calore durante la pastorizzazione, acqua sanitaria calda o vapore per la sanificazione delle linee produttive, frigorie durante il processo produttivo o lo stoccaggio.

Le aziende stanno adottando in ottica di risparmio energetico molte soluzioni: cogenerazione e trigenerazione, centrali termiche e frigo di ultima generazione. Le soluzioni possono essere molteplici e sistemi integrati che prevedono l’utilizzo di più tecnologie riducono ulteriormente i consumi. Si possono installare inverter su pompe e ventilatori, implementare un sistema di controllo e gestione delle utenze, recuperare vapore per produrre fluidi caldi di processo, ottimizzare le temperature dei cicli di lavorazione, utilizzare gruppi frigo e caldaie ad alta efficienza, refrigeratori ad assorbimento, bruciatori più performanti e a bassissime emissioni di Nox, scaricatori di condensa a alta efficienza.

Impianti di cogenerazione

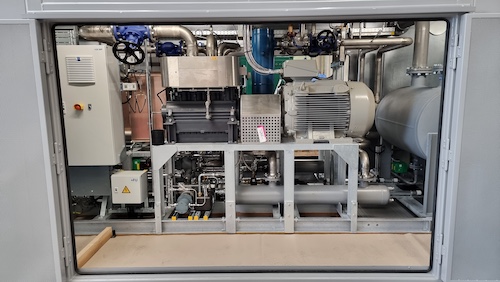

La cogenerazione (CHP - Combined Heat and Power) permette di produrre contemporaneamente energia termica ed elettrica da un impianto alimentato da un’unica fonte di energia primaria derivante da combustibili fossili (metano, gasolio, biodisel e biomasse) o energie rinnovabili. Ciò consente di non disperdere nell’ambiente gran parte dell’energia, ma di recuperarla per essere riutilizzata. Turbine a gas e a vapore, cicli combinati gas-vapore, motori a combustione interna, microturbine, etc. sono tutti sistemi cogenerativi a ormai larga diffusione. Alcune aziende lattiero-casearie si spingono a utilizzare sistemi di trigenerazione, un processo in grado di fornire elettricità, calore ed energia frigorifera, grazie a cicli inversi ad assorbimento. L’alimentazione può avvenire con gas metano, derivati del petrolio ma anche con gas di derivazione agricola, oli vegetali, legnami e rifiuti.

Ammodernamento tecnologico

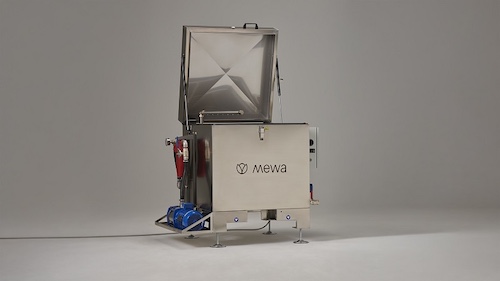

Alcune aziende lattiero-casearie decidono di ammodernare gli impianti già esistenti per aumentare la produzione di energia in modo efficiente. L’ammodernamento deve essere generale e riguardare non solo generatori di calore più moderni, ma anche modifiche degli edifici stessi e degli altri impianti. Le apparecchiature per generare calore sono diventate sempre più efficienti, in grado di garantire un minor consumo di combustibile a parità di rendimento. Non sempre è necessario sostituire le caldaie vecchie con quelle più moderne. È possibile effettuare interventi sulle caldaie in uso per migliorarne l’efficienza, aumentando la qualità della combustione e incrementare il rendimento termico. L’energia nelle caldaie è in parte utilizzata per scaldare il fluido di processo (aria, acqua, vapore, etc.) e in parte dissipata nell’ambiente. Il calore dissipato potrebbe essere, invece, riutilizzato per processi termici all’interno dello stabilimento. Allo stesso modo potrebbe essere recuperato anche parte del calore, attraverso l’acqua calda già utilizzata. Le moderne tecnologie consentono alle aziende lattiero-casearie di riutilizzare energia termica che andrebbe altrimenti dispersa, di depurare gli effluenti e di abbattere la temperatura degli stessi prima del trattamento di smaltimento nella rete fognaria.

È possibile recuperare anche parte del calore su compressori attraverso il flusso di aria di raffreddamento proveniente dai compressori stessi o dal circuito di lubrificazione a olio del compressore. Nel primo caso il calore generato esce dal compressore attraverso il flusso di aria di raffreddamento, che può essere utilizzato per riscaldare diversi ambienti. Nel secondo caso il calore generato dal compressore è recuperato dal circuito di lubrificazione attraverso uno scambiatore di calore olio/acqua. In questo modo è possibile riscaldare acqua fino a circa 70°C.

L’ammodernamento può riguardare anche i motori elettrici. Spesso questi funzionano in regime di on/off, non permettendo una regolazione in caso di carichi parziali, con conseguente spreco di energia. È possibile installare sistemi di regolazione, come, ad esempio, un inverter che regolando l’attività del motore elettrico, fa risparmiare energia elettrica in ingresso e migliorare la resa dell’impianto. Gli inverter possono essere installati su compressori per migliorare l’efficienza energetica nella produzione di aria compressa.

Può essere invece più utile sostituire del tutto i motori tradizionali con quelli ad alta efficienza, che hanno minori perdite e che necessitano di minore energia elettrica in ingresso. I ritorni economici sono brevi, contando che il costo legato al ciclo di vita di un motore elettrico dipende per la quasi totalità dal consumo di energia elettrica e solo minimamente dall’investimento iniziale. L’installazione di impianti di rifasamento serve invece a diminuire le perdite di energia dovute allo sfasamento tra tensione e corrente assorbita, che si crea all'aumentare delle ore di funzionamento di una macchina elettrica. Si tratta di un intervento tecnologico a basso tempo di rientro.

Le aziende lattiero-casearie necessitano di soluzioni efficienti anche per la produzione di freddo. Si può optare per chiller a compressione di vapore, con consumo di energia elettrica o per chiller ad assorbimento, in cui l’energia elettrica per alimentare il compressore è praticamente sostituita da calore a bassa temperatura (circa 90-120°C). Quest’ultima soluzione può essere la più adatta se l’azienda ha a disposizione cascami termici di processo (fumi esausti, reflui caldi, etc.) e la necessità di produrre “freddo” a temperature non inferiori ai 3-4°C, ad esempio negli ambienti di stagionatura o stoccaggio di alcuni prodotti caseari.

Esiste anche la possibilità di recuperare energia termica dai cascami termici di processo, per produrre vapore, che può essere conferito a compressori, azionati mediante turbine a vapore, per la produzione di aria compressa.

Stefania Milanello Esperta in tecnologie alimentari e divulgatrice scientifica